Nem sokkal később, 1849-ben az ugyancsak francia Joseph Monier kertész vasbeton virágtartót készített, megelőzve ezzel a beton virágcserepek elrepedését. A csónakok és virágtartók után az építőipar is felfigyelt a vasbetonra, mint új anyagra és hatalmas lehetőséget látott benne. François Hennebique francia mérnök 1892-ben szabadalmaztatta vasbeton építési rendszerét, majd a XX. század elejére már építőipari szabályzatok is jelentek meg, 1903-ban Svájcban, majd 1909-ben Magyarországon. A vasbeton töretlenül halad előre azóta is, szinte minden épülethez szükséges az alkalmazása. Használják helyszínen kevert betonnal, úgynevezett monolit technológiával, illetve gyárakban előregyártott módon, például panelházak esetében.

A beton és a vas, továbbiakban betonacél, együtt dolgozásra teremtetett. Hőtágulásuk hasonló, ami miatt hőmérsékletváltozás esetén hasonlóan mozognak, és nem akarnak szétválni, eltérően deformálódni. A beton erősen lúgos anyag, a betonacél pedig lúgos közegben nem indul rozsdásodásnak. A beton jól viselkedik nyomásra, húzásra viszont bereped, ekkor a betonacél kezd el dolgozni az anyagban, melynek nagy a húzószilárdsága.

Számos előnye mellett az évek alatt hátrányai is megmutatkoztak: nem megfelelő méretű betontakarás mellett a betonacél rozsdásodásnak indul, a rozsda miatt a betonacél megduzzad, levetve magáról a betontakarást, majd a betonacél a levegővel érintkezve még erősebb rozsdásodásnak indul. E miatt a folyamat miatt számos helyen láthatunk rozsdafoltos beton felületet, illetve repedezett betonfelület alatt kilátszódó betonacélokat. Ennek megoldására szolgálnak az újfajta szintetikus betonerősítések.

Szálerősítésű polimer (FRP)

A szálerősítésű polimereknél (FRP = Fiber Reinforced Polymer) különféle anyagú, rendkívül vékony szálakat ágyaznak műanyag gyantába, amelyet mátrixnak neveznek. Gyakorlatilag hasonló kompozit anyagról beszélünk, mint a vasbeton: itt a vékony szálak a betonacélt, míg a gyanta a betont jelenti. A szálak leginkább valamilyen magas szakítószilárdsággal rendelkező anyagokból készülnek, mint például üveg, szén, aramid vagy bazalt. Az FRP egy könnyű, ugyanakkor nagy szilárdságú és kellően rugalmas anyag, amit sikeresen használnak űrhajók, repülőgépek, sportautók és hajók tartószerkezeteinek elkészítésénél is. Építőiparban a szálerősítésű polimereket először meglévő vasbeton szerkezetek megerősítésére használták, felületükre történő felragasztással, majd később megjelentek a belőlük készített betétek is, amelyekkel a vasbetonban levő betonacélokat lehetett helyettesíteni.

Nagy előnyük, hogy levegővel történő érintkezésük során nem indulnak rozsdásodásnak, sőt, egyéb savas környezetnek is jobban ellenállnak, mint a betonacél. A legújabb típusú FRP betétek felületét érdesítik, homokkal vonják be, elősegítve a betonhoz való tapadásukat. A teljes korróziómentességért azonban nagy árat kell fizetni. A hőtágulásuk különböző, az FRP betétek szakadása rideg, ellentétben a betonacélokéval, ahol képlékenyedés és jelentős megnyúlás jelzi a tönkremenetel közeledését. Ez szerkezeti szinten úgy értendő, hogy míg egy vasbeton gerenda jelentős lehajlás után törik el, addig egy FRP-val erősített beton gerenda hirtelen, kevesebb előjel nélkül. Ennek elkerülése érdekében jelentős tervezési biztonságot építenek az FRP alkalmazási szabványaiba, ami miatt alkalmazásuk drágább lesz. Másik nagy hátrányuk, hogy a kész FRP betétek nem hajlíthatóak a helyszínen, csak a gyárban gyártás közben, míg a gyanta nem kötött meg.

Az FRP betétek betonban történő alkalmazása igen sokrétű. Kiváló rozsdamentessége miatt az Egyesült Államokban a beton útpályák építése során már kizárólag csak ilyen anyagú betonerősítéseket engedélyeznek. Az utak sózásából adódóan jelentős korrózióveszélynek kitett út és híd pályalemezekben sok esetben igen komoly rozsdaréteg képződött a vasak felületén, amely jelentős repedéseket és ezzel együtt károkat okozott mind az utakban, mind pedig a rajta haladó járművekben. Ezek lecserélése korróziómentes FRP betétekre igen nagy lépés volt, mely rövid távon is jó befektetésnek bizonyul.

Az FRP betétek másik egyedi tulajdonsága, hogy nem mágnesezhetőek. Ez az építőipar számos területén jelent nagy előnyt. Az egyik ilyen terület a kórházak MRI termei, ahol az FRP betétek megjelenése előtt jelentős problémát okozott a szerkezet megfelelő kiválasztása. Ezen gépek ugyanis olyan erős mágneses sugárzással működnek, hogy a hagyományos vasbeton szerkezetekből gyakorlatilag kitépné a vasakat. Az FRP betétek alkalmazásával ez a probléma orvosolható volt, és tartós, biztonságos szerkezetek építésére adott lehetőséget. A másik terület napjainkban jelent meg az ipari csarnokok robotizálásával. Már több nagyvállalat is alkalmazza a teljesen robotizált raktárakat, ahol a polcok között minden szállítási munkát robotok végeznek. Azonban ezeknek a robotoknak a működését zavarja a raktár padlójában elhelyezett vasbetét, így mindenképp speciális megoldásra van szükség. A padló vasalásának elhagyása némely esetben lehetséges, azonban jellemzően ezekben a csarnokokban jelentős terhelés adódik át a polcrendszerekről, így az FRP betétek alkalmazása nemcsak egyszerűbb, de gazdaságosabb megoldás is lehet.

Szálerősítésű beton (FRC)

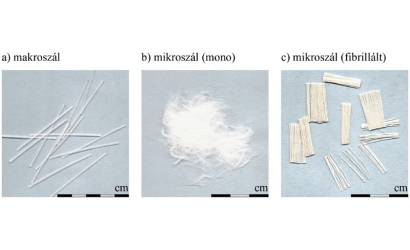

A beton erősítésének másik iránya a szálerősítés (FRC = Fiber Reinforced Concrete), melyekből szintén léteznek már magas szilárdságú szintetikus polipropilén szálak. Ezeknek két fő csoportja van: a mikro és a makro szálak. A mikro szálak, az úgynevezett mono vagy fibrillált szálak a friss beton tulajdonságait javítják, a beton kötése közben kialakuló zsugorodási repedéseket hivatottak meggátolni. Mivel ezeknél a szálaknál a beton mechanikai tulajdonságai kevésbé javulnak, a szálak kevésbé erősítik a betont, szokás a mikro szálakkal kevert beton szálerősítésű beton helyett szálbetonnak nevezni. A makro szálak már alkalmasak a beton erősítésére is: a megszilárdult beton teherbírását növelik. Ezek a szálak nagyjából 0,5-1,5 mm átmérőjűek, 3-6 cm hosszúak. Elkeveredéskor véletlenszerűen, különféle irányokban helyezkednek el. Az így erősített beton a repedés kialakulása után is alkalmas lesz további terhek felvételére.

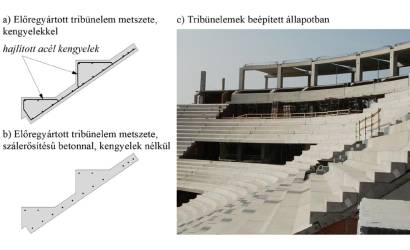

Leginkább olyan helyeken alkalmazzák, ahol a terhek kisebbek (pl.: ipari padlók), ciklikus jellegűek (pl.: vasúti és villamos pályalemezek), illetve a vasalás elhelyezése nehézkes és lassú (pl.: lőttbeton alagútfalak). Újszerű felhasználása a vasbeton szerkezeti elemekben a kengyelek kiváltása szálerősítéssel, amelyre hazánkban találhatunk egy szép példát: a debreceni Nagyerdei Stadion tribünelemeiben kengyelek helyett szintetikus szálerősítést használtak. A kengyelek a vasbeton szerkezetben az elem kontúrja közelében elhelyezett betonacélból hajlított elemek. Céljuk a ferde nyírási repedések meggátlása, ezáltal az elem teherbírásának a növelése. Bonyolult alakjuk miatt sok élőmunkát igényelnek, így gyártásuk költséges és nem utolsó sorban hosszadalmas is. A stadion tribünelemeiben ezeket a bonyolult kengyeleket szálerősítéssel váltották ki, megtartva az eredeti hosszanti vasalást. Mivel ezek a tribün elemek időjárási hatásoknak is ki voltak téve, rendkívül fontos volt a rozsdamentesség, amely követelményeknek a szintetikus makro szálak maradéktalanul megfeleltek.

Szálerősítésű polimer betéttel erősített szálerősítésű beton (FRPFRC)

A vasbeton angolul reinforced concrete (RC), amely annyit tesz, mint erősített beton. A magyarban a vasbeton kevésbé utal az erősítésre, de ha az angol mintát követjük, akkor az FRP erősítésű beton elnevezést használhatjuk. Ha pedig FRP-val erősítjük a FRC-t, akkor kapjuk a címben nevezett anyagot. Ebben az esetben az FRP-val váltjuk ki a szerkezet hosszvasalását, míg FRC-val pedig a szerkezet kengyeleit. A kengyeleket egyébként FRP-ból is elő lehetne állítani, de csak a gyárban, külön megrendelésre, ami a jelentős költség mellett hosszadalmas is (főleg, ha az FRP-t Amerikából rendeljük). Ebből az anyagból előállított gerenda hasonlóan viselkedik, mintha vasbetonból lenne, viszont teljesen vasmentes.

Ilyen anyagok használatával készítettünk gerendákat a Budapesti Műszaki Egyetem Szilárdságtani és Tartószerkezeti Tanszék Czakó Adolf Laboratóriumában. A kutatás során olyan gerendák előállítása volt a cél, amely teherbírása legalább azonos, mint a hasonló méretű vasbeton gerendáké, de a felhasznált anyagok kizárólag rozsdamentes szintetikus anyagok lehetnek, előállításuk költsége pedig hasonló legyen. A kísérlethez készültek bazalt és üvegszál FRP betétekkel erősített gerendák makro szintetikus szálakkal erősített betonnal. A gerendákat egy univerzális törőgéppel meghajlítottuk, majd terheltük a teljes tönkremenetelig, és a maximális teherbírást és a tönkremenetel módját hasonlítottuk össze. A kísérletek alapján a gerendák teherbírása hasonló volt, a teljes rozsdamentes kialakítás megoldható. Ipari felhasználása előtt azonban további kutatások szükségesek, melyekből irányelvek, később szabványok születhetnek meg. Ezek megjelenése folyamatban van és számos nemzetközi szabvány testület dolgozik rajta.

Környezeti kérdések

Földünk műanyag szennyezésének egy igen számottevő újrafelhasználási módja lehet, ha az építőipar szerkezeti anyagainál is felhasználjuk ezeket az újrahasznosított műanyagokat. Egy joghurtos doboz lebomlási idejének nem szükséges 450 évnek lennie, viszont egy épületszerkezetnek illene megérnie az 50 évet. Ezt az ellentmondást lehetne feloldani, ha olyan anyagokat választanánk épületszerkezeteinkhez, melyek tartósabbak és újrahasznosíthatóak.

A kérdés az, hogy megér-e ennyit a korróziómentesség? A betonacélokat a helyszínen lehet hajlítani, kengyeleket készíteni, nem kell a betonba további alkotóelemeket keverni, és ha a betontakarásra ügyelünk, a korrózióval se lesz probléma. A bemutatott szintetikus megoldásoknál azonban a betétek a gyanta megszilárdulása után már nem hajlíthatóak, a szálak elkeverésénél pedig figyelni kell az egyenletességre.

Bár valóban egyszerűbbnek tűnik a hagyományos megoldás mellett maradni, de figyelembe kell venni a mai kor egyik legnagyobb problémáját: a környezeti lábnyom kérdését – azaz mennyi szén-dioxid kerül a levegőbe az adott termék előállításánál. Itt a termék legyen egy épület födéme, amelynél dönthetünk, hogy vasbetonból vagy FRP-FRC erősítésű betonból készítjük el. Részletes számítás és elemzés nélkül nagyjából 50-70%-al kevesebb szén-dioxid kerül a levegőbe az erősítések tekintetében: azaz betonacél vagy FRP-FRC megoldás. Sajnos a beton előállítása során használt cement környezeti lábnyoma magas, így ezt csak akkor csökkenthetjük, ha magát a beton mennyiségét is csökkentjük. Azonban FRP esetén a betontakarás is lehet vékonyabb, hiszen nem kell annyira védeni és elzárni a betéteket a levegőtől, így akár még a beton mennyiségén is spórolhatunk. Ha pedig az FRC-nél alkalmazott szálaknál újrahasznosított műanyagból készülő szálakat használunk újabb előrelépést tettünk környezetünk megóvása érdekében.

Földünk műanyag szennyezésének egy igen számottevő újrafelhasználási módja lehet, ha az építőipar szerkezeti anyagainál is felhasználjuk ezeket az újrahasznosított műanyagokat. Egy joghurtos doboz lebomlási idejének nem szükséges 450 évnek lennie, viszont egy épületszerkezetnek illene megérnie az 50 évet. Ezt az ellentmondást lehetne feloldani, ha olyan anyagokat választanánk épületszerkezeteinkhez, melyek tartósabbak és újrahasznosíthatóak.

Környezetvédelmi szempontból így egyértelmű a szintetikus betonerősítő anyagok választása, emiatt nagy hangsúlyt kap ezen anyagok fejlesztése, szabványosítása.